Nowoczesny zakład wspomoże recykling baterii litowo-jonowych [WYWIAD]

Wyzwania, przed jakimi stoimy w kontekście ochrony środowiska są ogromne. Jedną z gałęzi, która ma nam pomóc w walce o czyste środowisko jest recykling. O powstającym w Zawierciu zakładzie recyklingu baterii litowo-jonowych i katalizatorów oraz o ekologicznych wyzwaniach z tym związanych opowiada nam Maciej Dudzic, Project Manager w grupie Elemental Holding.

Czym zajmuje się Elemental?

Maciej Dudzic: Grupa Kapitałowa Elemental Holding prowadzi, przez swe spółki zależne, szeroko zakreśloną działalność, związaną z tzw. urban mining, czyli de facto, odzyskiwaniem metali z różnych kategorii zużytych przedmiotów codziennego użytku, m.in. baterii litowo-jonowych. Właśnie odzysku cennych metali z baterii litowo-jonowych dotyczy nasz najnowszy projekt.

Inwestycja jest realizowana przez grupę kapitałową Elemental Holding, która jest podmiotem polskim o zasięgu globalnym. Spółki zależne od niej prowadzą działalność m.in. w USA, Niemczech, Turcji czy krajach nadbałtyckich w postaci zakładów zajmujących się recyklingiem. Grupa prowadzi działalność w czterech obszarach. Pierwszy z nich to platynowce, czyli odzysk platyny, palladu czy rodu. Te metale odzyskuje się głównie z katalizatorów samochodowych. Drugi obszar to odzysk metali szlachetnych, złota, srebra z urządzeń elektronicznych i płytek drukowanych. Ten obszar dużo zyskuje na znaczeniu wraz ze zwiększającą się liczbą zużytych urządzeń elektronicznych. Metale szlachetne odzyskuje się z komponentów komputerowych, pamięci RAM i płyt głównych. Takie elementy zawierają w stosunku do swojej masy dużo złota czy srebra, ale też cyny, ołowiu i niklu. Jesteśmy także liderem na rynku Europy Środkowo-Wschodniej w produkcji metali nieżelaznych odzyskiwanych głównie z urządzeń AGD. Nowym segmentem działalności jest recykling baterii litowo-jonowych i powstający zakład właśnie to będzie miał na celu.

Projekt otrzymał finansowanie ze środków Unii Europejskiej w ramach zintegrowanej inicjatywy IPCEI. Na czym polega wyjątkowość tego konkursu?

IPCEI to programy wsparcia, przygotowywane przez Komisję Europejską w odpowiedzi na konkretne zapotrzebowanie na rozwijanie poszczególnych segmentów szczególnie ważnych dla gospodarki europejskiej. Służą one rozwijaniu strategicznych jej dziedzin. My wzięliśmy udział w edycji, która miała na celu rozwinięcie przemysłu bateryjnego i zwiększenie konkurencyjności europejskiego przemysłu bateryjnego. W jej ramach dofinansowanie otrzymało kilkanaście podmiotów z siedmiu krajów. Nasz projekt skupił się na odzyskiwaniu surowców bateryjnych, znaleźliśmy się wśród światowych liderów przemysłu chemicznego. W inicjatywie nie chodzi tylko o otrzymanie dofinansowania i budowę konkretnego zakładu przemysłowego, jej celem jest wzmocnienie wewnętrznych powiązań i współpracy między przedsiębiorstwami. Warunkiem ubiegania się o dofinansowanie było nawiązanie współpracy biznesowej lub naukowo technicznej z innymi podmiotami.

Jakie warunki były wymagane do otrzymania finansowania?

W procesie oceny projektu, trzeba było wykazać duży potencjał innowacyjny i rynkowy projektu. Nie są to jednak wszystkie wymagania. Bardzo ważnym aspektem przedsięwzięcia musi być pozytywny wpływ na środowisko i społeczeństwo. Otrzymanie dofinansowania jest niejako potwierdzeniem tego pozytywnego wpływu.

Na jakim etapie znajduje się obecnie projekt?

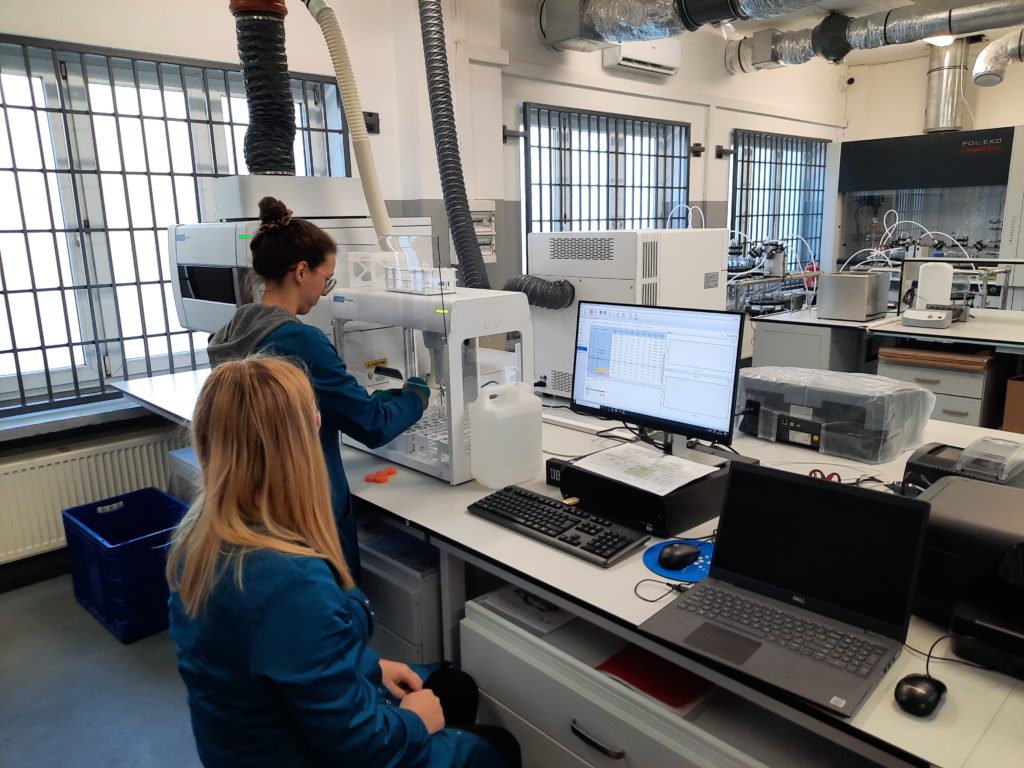

Prace nad zakładem już trwają, przygotowywane są urządzenia technologiczne, natomiast sama budowa zakładu ruszy w połowie przyszłego roku. W zakładzie oprócz linii do recyklingu baterii litowo-jonowych oraz katalizatorów powstaną laboratoria i centrum badawczo-rozwojowe, w których będą rozwijane innowacyjne technologie. Wartość inwestycji to ok. 400 mln złotych. Znajdzie tam pracę do 200 osób. Liczymy, że to spowoduje powstanie co najmniej takiej samej liczby miejsc w przedsiębiorstwach współpracujących, głównie w regionie.

Na czym będzie polegała technologia przetwarzania baterii w zakładzie?

Znajdą się tutaj dwie linie technologiczne. Jedna przeznaczona do recyklingu baterii, a druga katalizatorów samochodowych. Jeśli chodzi o przebieg procesu technologicznego, to rozpoczyna się on jeszcze poza zakładem, w drodze zbiórki baterii litowo-jonowych, a następnie ich transportu do zakładu w specjalnie do tego celu przeznaczonych, bezpiecznych kontenerach. Nie planujemy przywożenia odpadów z daleka, ale zbieranie ich w regionie.

Po tym, jak baterie trafiają do zakładu, są sprawdzane czy nadają się one jeszcze do użytku innego, niż pierwotny. Zdarza się, że bateria samochodowa jest jeszcze sprawna i możemy ją przekazać do ponownego użycia. Niektóre baterie nadają się do banku energii. Dopiero kiedy wiadomo, że bateria nie nadaje się do ponownego wykorzystania, trafia na linię recyklingu.

Z pewnością z takimi materiałami trzeba się obchodzić w sposób specjalny. Na co należy zwracać uwagę?

Bardzo ważne jest dla nas, aby proces prowadzony był w sposób bezpieczny, zarówno dla ludzi, jak i środowiska naturalnego. Dlatego nie planujemy długiego składowania baterii w zakładzie, będziemy dążyć do ich szybkiego wykorzystania. W pierwszym kroku baterie zostaną rozładowane, a następnie poddane rozdrabnianiu mechanicznemu.

Kiedy baterie zostaną już bezpiecznie rozdrobnione, co się dzieje z nimi dalej?

Po rozdrobnieniu oddzielane są poszczególne frakcje. Czarna masa, czyli mieszanka grafitu i niklu, kobaltu, litu i innych staje się substratem do kolejnych procesów recyklingu. Poprzez zbieranie oparów i ich kondensację zbierany jest elektrolit. Separuje się także metale żelazne, nieżelazne, plastiki i folie. Wykorzystuje się do tego m.in. prądy wirowe, separację magnetyczną i różne sita do przesiewania. Produkty inne niż czarna masa będą przekazywane do zakładów, które zajmują się odzyskiem surowców z tego typu substratów. Nasz zakład natomiast będzie się specjalizował w przetwarzaniu czarnej masy. Będzie ona przetwarzana hydrometalurgicznie, w celu wytworzenia surowców w postaci metalicznej lub ich soli. Stanowią one już produkt handlowy i są wykorzystywane w produkcji kolejnych baterii lub innych zastosowaniach przemysłowych.

Wpływ na środowisko organy Unii Europejskiej, Narodowe Centrum Badań i Rozwoju, ale także Europejski Bank Odnowy i Rozwoju oceniły jako pozytywny. Co to w praktyce oznacza?

Realizacja projektu znacznie zmniejszy ilość odpadów, które na ten moment nie są przetwarzane, a co do których nie ma jeszcze dużej zdolności do recyklingu. Obecnie są one albo składowane, albo trafiają na wysypiska, co jest często nielegalne i wysoce szkodliwe.

W zakładzie zastosujemy najbardziej innowacyjne sposoby redukcji oddziaływań prowadzonych procesów na środowisko. Zainstalowane zostaną m.in. filtry chroniące przed wydostawaniem się pyłów do powietrza. Opary chemiczne z procesów technologicznych będą zobojętniane za pomocą specjalnych płuczek (scrubberów).

Instalacja będzie zasilana energią odnawialną z własnej farmy fotowoltaicznej. Wzięliśmy też pod uwagę możliwość odzyskiwania energii cieplnej powstającej podczas procesu i postanowiliśmy wykorzystać ją ponownie w procesach technologicznych.

Co było największym wyzwaniem do pokonania?

Problemem, z jakim spotkaliśmy się projektując procesy hydrometalurgiczne, okazała się produkcja dużej ilości ścieków. Dlatego też zastosowaliśmy zamknięty obieg wody. Poza tym przy zakładzie wybudujemy własną oczyszczalnię ścieków bazującą na technologii destylacji próżniowej. Ścieki w tej oczyszczalni są odparowywane, ale para wodna nie przedostaje się do atmosfery, tylko jest kondensowana w celu uzyskania wody, zdatnej do ponownego wykorzystania. Pozostała frakcja może zostać wykorzystana jako alternatywne paliwo w cementowniach czy elektrowniach. Obniżone ciśnienie spowoduje, że proces odparowania zajdzie w niższej temperaturze, ok. 70-80 stopni, co zaoszczędzi energię potrzebną do jej ogrzewania. Energia ta będzie również pochodzić z farmy fotowoltaicznej.

Czy w ogóle tworzenie tak skomplikowanego logistycznie projektu w celu odzyskiwania pierwiastków jest opłacalne ekologicznie?

Produkcja pierwotna metali wiąże się z dużą ilością produkowanego dwutlenku węgla, szczególnie, jeśli chodzi o proces wydobywania, ale również ekstrakcji i rafinacji. Im rzadziej występujący w skorupie ziemskiej pierwiastek, tym ślad węglowy większy. Dotyczy to szczególnie platynowców i metali szlachetnych, które występują w skorupie ziemskiej rzadko i w niewielkiej koncentracji. Produkcja metali w drodze ich recyklingu znacząco zmienia te liczby. Podczas gdy produkcja platynowców wiąże się z emisją ok. 50 tysięcy ton wyemitowanego dwutlenku węgla na każdą wyprodukowaną tonę surowca, w naszym procesie jest to zaledwie kilka, co oznacza, że redukujemy emisję nawet do dziesięciu tysięcy razy. Podobnie sytuacja wygląda w przypadku złota. To pokazuje wpływ recyklingu na emisję dwutlenku węgla.

Przetwórstwo baterii czy katalizatorów nie brzmi jednak higienicznie i bezpiecznie. Czy wiąże się z ryzykiem?

Naturalne jest, że ludzie zamieszkujący na terenie inwestycji mają pewne obawy. Podobne zakłady funkcjonują jednak na świecie. Zakład o profilu zbliżonym do naszego zlokalizowany jest w Holandii w ponad milionowej aglomeracji. Ma on jednak nawet kilkadziesiąt razy większe zdolności produkcyjne. Podobne zakłady funkcjonują także m.in. w Wielkiej Brytanii i w Szwajcarii.

Czyli ludzie mieszkający w pobliżu zakładu nie muszą się niczego obawiać?

Projektujemy zakład w maksymalnie bezpieczny sposób. Spodziewamy się, że wpływ na lokalne społeczeństwo będzie zdecydowanie pozytywny. Jesteśmy pewni, że zakład dobrze wpłynie na otoczenie poprzez wpływ podatków, rozwój lokalnej przedsiębiorczości, zatrudnienie młodych wracających po studiach. Ale nie są to tylko nowe miejsca pracy. Zakład powstaje w regionie, gdzie duży jest udział przemysłu opartego na technologiach węglowych. Przewidywane odejście od węgla powoduje zmniejszenie zatrudnienia w tym sektorze. My oferujemy miejsca pracy w przemyśle niskoemisyjnym skierowane także do osób podchodzących z sektora węglowego.

Rozmawiała Kamila Rajfur

Elemental Strategic Metals Sp. z o.o. realizuje projekt pn. „Opracowanie i pierwsze wdrożenie przemysłowe innowacyjnych technologii recyklingu baterii litowo-jonowych i katalizatorów z odzyskiem metali o strategicznym znaczeniu” współfinansowany przez Unię Europejską ze środków Europejskiego Funduszu Rozwoju Regionalnego w ramach Programu Operacyjnego Inteligentny Rozwój w ramach konkursu „Szybka Ścieżka – IPCEI”